熱門搜索:

<u id="fn40d"></u>

熱門搜索:

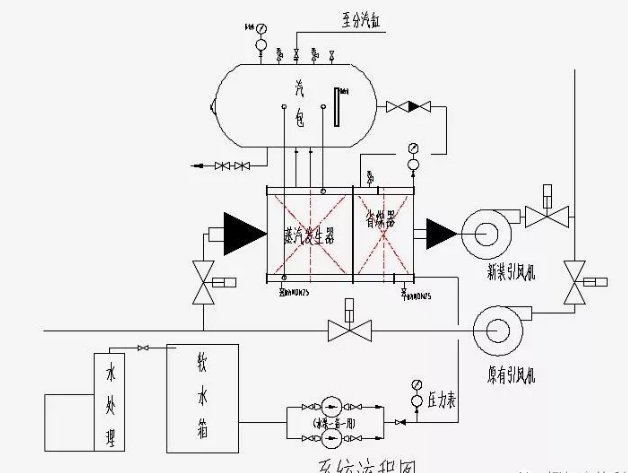

余熱交換過程:

根據軋鋼生產線的余熱特征,根據成分,溫度和煙氣量選擇合適的余熱鍋爐系統。高溫廢氣進入廢熱鍋爐,進行熱交換后溫度降低,同時,由省煤器,蒸發器和過熱器用需要室溫水的過熱蒸汽加熱。

冷軋退火爐的燃燒氣體溫度高,燃燒氣體量少,并且考慮到其特性,采用將熱管和水管組合在一起的廢熱回收方法。

裝置結構如下。冷軋退火爐余熱回收鍋爐裝置安裝在冷軋退火爐的旁路煙道中。它由一個模塊化的翅片管束熱交換器(包括蒸發器和節能器),蒸汽鼓,相應的旁路連接煙道,管道,控制單元和框架,平臺自動扶梯組成。模塊化翅片管束換熱器由主集管,副集管,翅片管束,立管,降液管,水連接通道,連接管道和污水管道組成。在集管中安裝多個擋板,以將熱交換器分隔為蒸發器的加熱表面和節能器的加熱表面。蒸發器的加熱側和蒸汽鼓與下管和上管連接以形成自然循環。在節能器管束的集管中安裝了幾個隔板,以將節能器管束分成幾組。每組由幾組管束和降液管組成的水系統形成自然循環系統,并形成水的主流。它與煙氣反向流動,而熱水直接進入蒸汽鼓。蒸汽桶中的水位由水位控制器控制,并由進料泵提供。

在冷軋退火爐的主煙道和旁路煙道中,分別設置閘閥并由電動執行器控制。

廢熱回收鍋爐單元包括一個壓力表,一個水位表和一個水位控制器,以控制滾筒水位和供水以確保安全運行,一個安全閥以確保設備安全運行,并定期排放污水以確保氣泡袋。有幾種安全保護配件,例如排污閥。里面的水質值得。溫度計顯示燃燒氣體的入口和出口溫度,便于操作和控制。原始系統的微壓控制器控制引風機的變頻器,以使退火爐在正常運行條件下運行。

使用廢熱鍋爐從冷軋退火爐中回收廢熱效果最好,運行穩定,效率高,熱回收率高,最終產品(蒸汽)可以輕松實現整個工廠區域的生產進度平衡。當生產線的蒸汽消耗少于系統生產的蒸汽量時,由于將大量蒸汽添加到車間蒸汽管網中,因此不會由于高生產能力而導致熱量回收不足。隨著退火爐處理能力的降低,廢熱鍋爐的生產能力降低。使用廢熱鍋爐回收系統,熱回收率可達到14%。

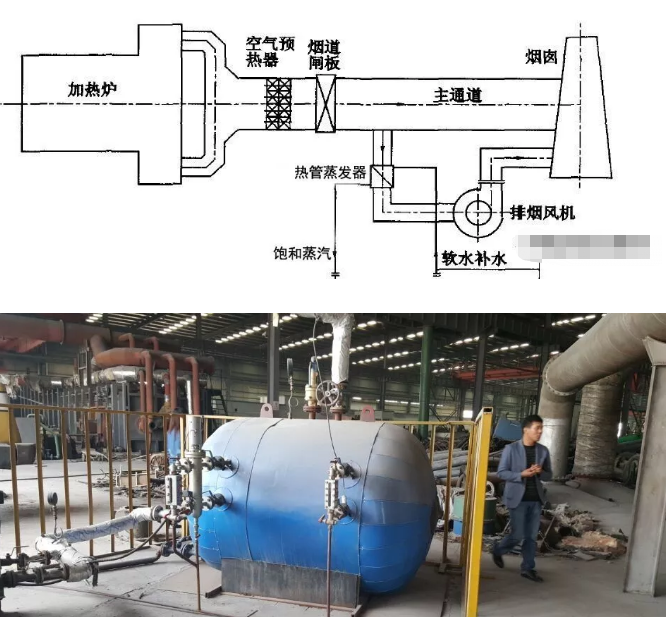

考慮到煙塵含量低,煙氣量大和煙氣溫度變化等特點,軋鋼爐的設計可與水管鍋爐和熱管蒸發器相匹配,以適應煙氣負荷的變化。

軋鋼爐是軋鋼生產過程中的主要能耗材料,占軋鋼工藝總消耗量的80%,由熱煙氣排出的熱量占加熱爐加熱負荷的20-50%。當爐中的750°C至820°C煙道氣通過空氣預熱器,氣體預熱器,蒸汽過熱器時,煙囪底部的溫度降至250°C至280°C。為減少該區域的煙霧,請使用熱管已安裝蒸發器。來自氣體的廢熱可以進一步回收。

熱管蒸發器用于產生蒸汽。為了不影響熔爐的正常生產,在主煙道附近安裝了旁路煙道,以放置熱管廢熱蒸發器,煙道氣用于將來自主煙道的煙道氣通過排氣扇引導到煙道門后面。廢熱產生飽和蒸汽以供生產或日常使用。熱管廢熱蒸發器通常可以將煙氣溫度從250°C降低到約150°C。