熱門搜索:

<u id="fn40d"></u>

熱門搜索:

蓄熱式燃燒技術在鑄管連續退火爐上的應用

提要:本文介紹蓄熱式燃燒系統的結構及特點,重點介紹采用高爐煤氣鑄管退火爐的主要技術性能以及爐子的供熱分配、管道系統、排煙系統等設計特點。實踐表明,在鑄管連續退火爐采用蓄熱式燃燒技術,具有高效、節能和低污染等優點,具有廣泛的推廣價值。

關鍵詞:蓄熱式燃燒技術 鑄管連續退火爐 高爐煤氣 應用

1.前言

高溫空氣燃燒技術(HTAC),亦稱為無焰燃燒技術,是20世紀90年代以來日本、美國普遍推廣應用的一種全新燃燒技術。它是將高溫空氣噴入爐膛,維持低氧狀態,同時將燃料輸送到氣流中進行燃燒。空氣溫度預熱到1000℃以上,燃燒區含氧量在2%~20%,與傳統燃燒過程相比,高溫空氣燃燒具有高效余熱回收和高溫預熱空氣、煤氣,減少CO2和NOX的排放,降低燃燒噪音。

近幾年高溫空氣燃燒技術在國內快速發展,在軋鋼加熱爐上廣泛進行推廣、應用,取得了顯著的經濟效益和環保效益。

2016年3月,高爐煤氣雙預熱的蓄熱式燃燒技術在某管業公司鑄管連續退火爐上順利投產,表明蓄熱式燃燒技術應用范圍更加廣泛。

2.鑄管退火的工藝要求

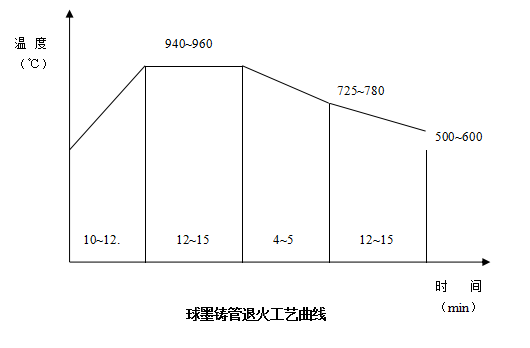

球墨鑄管在鑄造過程中因冷卻強度大,形成珠光體和自由滲碳體,不僅機械性能較低,且難以進行機械加工。為了獲得高塑性的鐵素體,消除鑄造應力,改善加工性能,必須將管子加熱到940~960℃的高溫,通過保溫12~15分鐘,使鑄管的鑄態組織轉變成奧氏體+球狀石墨,然后快速將管溫從940~960℃降至725~780℃,抑制滲碳體析出。緩冷段的管溫從725~780℃緩慢降至500~600℃,形成鐵素體基球墨鑄鐵,從而獲得性能優良的鑄管,使鑄管的機械性能達到ISO2531技術標準。

3.連續式退火爐基本技術參數

用途:鑄管連續退火

退火鑄管規格: 鑄管直徑 DN100-DN1000

鑄管長度 6300mm

爐子基本尺寸

爐子砌體長度: 55680mm

爐膛內寬: 7160mm

爐底型式 : 斜爐底式

裝出料方式:采用鏈傳動、端進端出

鑄管入爐溫度: ≥400℃ 或 常溫

燃料種類: 高爐煤氣

煤氣低發熱值: 800x4.18KJ/Nm3

單位燃耗: ≤1.3GJ/t

空、煤氣雙預熱溫度:900℃

球墨鑄管退火工藝曲線

球墨鑄管退火必須經過高溫退火和低溫退火兩個階段,退火工藝曲線如下:

4.退火爐設計方案

根據鑄管退火爐的設計條件和工藝要求,采用如下技術方案:

(1) 采用鏈式爐方案,保證鑄管退火質量,確保鑄管的溫度均勻性。

(2) 退火爐沿爐長分為加熱段、保溫段、快冷段及緩冷段。在加熱段采取強化加熱方式,縮短加熱段長度。適當延長鑄管保溫、緩冷時間,增加保溫段、緩冷段長度。在快冷段采用國內先進的強化冷卻方式,即快速風冷。加熱段和保溫段之間增加壓下部分,以便兩段在爐溫、爐壓調整時,互不干擾。

(3)退火爐燃料為高爐煤氣,加熱段、保溫段采用蓄熱式燒嘴(煤氣、空氣雙預熱),能夠靈活地調整空氣過剩系數,控制在較小范圍,減少鑄管的氧化燒損。緩冷段采用亞高速調溫燒嘴,起到補充熱量的作用。

(4) 單個燒嘴負荷能夠靈活調節,燒嘴能力可以合理搭配,爐子各段溫度調節起來十分靈活。

(5) 為了保證鑄管在運行過程中不跑偏,采用了液壓對中裝置,適時對管子進行對中,以保證其運行平穩。

(6)爐襯采用復合內襯結構

爐頂采用全纖維爐襯,既可以減輕爐頂耐火內襯的重量,又可以減少爐襯的蓄熱損失。爐墻、爐底砌筑采用復合爐襯,既強化絕熱以減少砌體的散熱損失,又可以延長爐子砌體的壽命并且節約投資。

爐頂結構,采用全耐火纖維結構即30mm硅酸鋁纖維毯+250mm硅酸鋁纖維折疊塊,總厚度280mm。

爐墻結構,加熱段、保溫段爐墻采用耐火纖維氈50mm+耐火纖維板50mm+輕質保溫磚114mm+低水泥澆注料260mm,總厚度474mm。快冷段、緩冷段爐墻采用耐火纖維氈10mm+輕質保溫磚232mm+粘土磚232mm,總厚度474mm。

爐底結構,采用耐火纖維氈10mm+輕質保溫磚320mm+粘土磚116mm,總厚度446mm。

5.蓄熱式燃燒系統結構及特點

蓄熱式燃燒系統由蓄熱式燒嘴、換向裝置、煤氣、空氣和廢氣管路以及強制排煙裝置等組成。

1)蓄熱式燒嘴

蓄熱式燒嘴是該系統的核心,蓄熱式燒嘴一方面能夠充分回收煙氣余熱,另一方面能夠具有良好的組織火焰、結構緊湊、安裝維護方便、不使爐體結構復雜化等特點。

爐子采用新型組合式燒嘴,組合式蓄熱式燒嘴的空氣噴口和煤氣噴口為上下組合,燒嘴安裝在爐膛上部時,空氣噴口在上,煤氣噴口在下,空、煤氣流上下斜交混合。空氣、煤氣預熱到高溫時(900℃以上),空、煤氣混合燃燒會產生較高的燃燒溫度,為了避免產生局部高溫區,同時避免高溫下產生過量的NOx,不讓空、煤氣流即時充分混合,而是逐漸擴散混合,使空氣、煤氣混合燃燒有一個適當的過程,恰好在這個過程中,與鑄管表面接觸的氣氛是還原性或微還原性,在這樣的氣氛下,鑄管不易被氧化。

組合式燒嘴的空氣、煤氣噴口是扁平的,因而燃燒形成扁火焰,這有利于對鑄管的均勻輻射傳熱,保證鑄管在長度方向上溫度均勻。

每個燒嘴的空氣管和煤氣管上都設有手動閥門,燒嘴調節靈活方便。

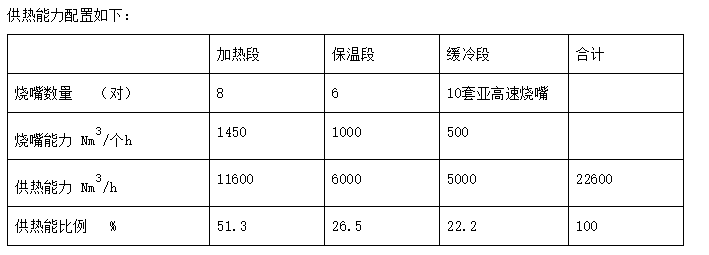

加熱段、保溫段共設28套蓄熱式燃燒器,每側14套。緩冷段采用10套亞高速燒嘴,每側5套。燃燒器的總供熱能力為22600 Nm3/h。

供熱能力配置如下:

2)蓄熱體的型式

蓄熱式燒嘴的蓄熱體采用陶瓷蜂窩體。蜂窩體的傳熱能力比小球大4至5倍,氣流阻力只有小球的1/3,蜂窩體的傳熱特性和阻力特性都明顯優于小球,蜂窩體比小球更不容易堵塞,換向周期40~60秒。采用蜂窩體,蓄熱室體積小,燒嘴結構緊湊。

采用耐高溫、抗熱震性好的高級蓄熱體材料,其工作溫度可達1600℃,使用壽命較長。

3)換向系統

換向裝置是實現蓄熱式燒嘴換向工作的關鍵設備、它應具有密封性好、工作可靠等特性。根據鑄管退火工藝特點,燒嘴換向采用小型三通閥,實現分散換向。

每個燒嘴安裝小型三通換向閥,組成分散換向系統,克服了集中換向時爐內停熄燃燒時間長、煤氣損耗大、爐溫、爐壓波動大等缺點。

三通換向閥用壓縮空氣作為動力源,氣動執行器采用進口產品。

每個燒嘴裝1個空氣換向閥和1個煤氣換向閥,全爐總共56個三通換向閥。

4)管道系統

煤氣管道系統

接點以后的煤氣總管上設有煤氣閘閥,從總管分出兩條支管,與兩段的煤氣分配管連接,再接到煤氣三通閥及燒嘴上。燃燒器前的連管上安有手動調節蝶閥和膨脹節。

煤氣管路設吹掃和放散裝置,介質為蒸汽,蒸汽接點壓力≥0.30MPa。

空氣管道系統

助燃空氣由鼓風機供給,供風壓力由進風口閥門調節。從空氣總管分兩路,接至爐子兩側的分配管,再從兩側的分配管經過空氣三通換向閥后,再分別接至上下燒嘴。換向閥前的支管上安有流量孔板和調節閥。燒嘴前的連接管上安有手動調節蝶閥和膨脹節。

排煙系統

經燒嘴排出的煙氣,流至三通換向閥,換向閥煙氣出口接煙氣管路。

約45%的煙氣經過空氣/煙氣換向閥,匯集到排煙管經排煙機,然后通過鋼煙囪排出,煙囪直徑DN700,高20m。剩余煙氣經過煤氣/煙氣換向閥,匯集到排煙管經另一臺排煙機,然后通過鋼煙囪排出,煙囪直徑DN800,高20m。

6.使用效果

該退火爐于2016年3月2日點火烘爐,并投入使用,運行效果良好,各項技術指標均達到設計的技術要求。

(1) 采用蓄熱式技術能將低熱值煤氣進行充分運用。而且燃耗較國內同類型退火爐大為降低,由常規的1.88GJ/t鋼下降到1.2GJ/t鋼。

(2) 降低了鑄管的氧化燒損,通過檢測,鑄管的氧化燒損率為0.9%。

(3) 爐子的退火能力大,完全滿足離心機的生產能力,小時產量最大為80t。

(4) 鑄管在加熱段、保溫段溫度均勻,平均溫差小于20℃,退火質量優良。

7.結論

蓄熱式燃燒技術在鑄管連續退火爐上成功應用,各項技術指標達到設計要求,其節能效果明顯,運行可靠,拓展了蓄熱式燃燒技術的應用范圍,在鑄管連續退火爐上具有推廣價值。