熱門搜索:

<u id="fn40d"></u>

熱門搜索:

冷軋取向硅鋼片的熱處理

為了獲得高磁性的單取向硅鋼片,鋼中必須含有有利雜質。它們在850℃以下呈細小顆粒彌散分布在鋼內,穩定地抑制晶粒長大;但在850℃以上能溶解于基體中,便于二次再結晶的進行,并可促進(110)[001]取向的優先長大,而在高溫下則易分解而被去除。常用雜質為硫化物、氮化物和碳化物,如MnS、AlN、VC等。具有高斯織構的單取向冷軋硅鋼片的典型生產流程為:冶煉→鑄錠→開坯→熱軋(至厚約2.2mm)→退火→酸洗→冷軋(至厚約0.7mm)→中間退火→冷軋→(至最終厚度0.35mm)→脫碳退火→成品退火→涂層→拉伸回火→成品。在這個生產過程中,熱處理對產品的生產和最終性能都有極重要的作用,各道熱處理的目的和工

藝可以說明如下。

(1)黑退火,是將雜質(有利雜質除外)含量較少的熱軋鋼帶,在冷軋之前,在760~780℃保溫8~15h,然后爐冷。目的是將鋼中的780℃保溫8~15h,然后爐冷。目的是將鋼中的w(C)脫至0.02%以下,以有利于以后促進獲得高斯織構的雜質均勻析出,并獲得細小的晶粒,為冷軋和后續工序作組織準備。

(2)中間退火,經第一次冷軋后,鋼帶即成為最后的冷軋坯帶,同時獲得冷軋(變形)織構,為再結晶織構的形成創造條件。中間退火一般在800~900℃進行,爐中通濕氫或分解氨,保溫數分鐘。目的是軟化組織;為高斯織構的形成提供一定量的(110)[001]取向晶粒和可變為此種取向的(111)[112]取向晶粒;同時進一步脫碳,使w(C)降低到約0.01%.第二次冷軋后鋼帶達到最終尺寸,并獲得更多更強的(111)[112]織構。

(3)脫碳退火,退火溫度為780~830℃,一般采用連續爐通濕氫處理,使鋼中w(C)降低到達0.008%以下;利用有利雜質對晶粒長大的阻礙作用;獲得細小的再結晶晶粒;并使(110)[001]取向的晶粒增多,為二次再結晶生成高斯織構提供更多的晶核。

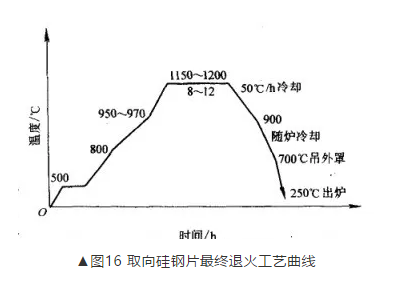

(4)成品退火,通常在電熱罩式爐中的氫氣、保護氣氛或在真空下進行,溫度為1150~1200℃或更高。在950~1100℃范圍內控制加熱速度,使雜質的溶解速度與(110)[001]取向晶粒的長大速度相適應,發生(110)[001]的擇優長大。通過這樣的二次再結晶,獲得完善的、高取向度的高斯織構,并在更高的溫度下去除雜質,得到粗大晶粒。典型的工藝制度如圖16 所示。